تولید قطعات فولادی در تیراژ انبوه با سری تراشی نیاز به فولادهایی با قابلیت ماشین کاری عالی یا خوش تراشی، کیفیت سطحی مناسب پس از ماشین کاری، سرعت تولید بالا و هزینه های پایین ماشین کاری را موجب شده است. به دلیل تاثیر سوء حضور عناصری مثل گوگرد و فسفر در ترکیب فولادها بر خواص مکانیکی، چقرمگی و همگنی ساختار فولادهای کار شده، مقدار آن ها در حداقل (معمولاً کمتر از 045/0 درصد در اکثر فولادها) تنظیم میشود ولی با حضور گوگرد و فسفر در مقادیر بیشتر (گوگرد تا 4/0 درصد و فسفر تا 11/0 درصد) و همچنین حضور عنصر سرب در مقادیر 35/0 -15/0 درصد در ترکیب برخی فولادهای کم کربن و کربن متوسط، خاصیتی در آن ها ایجاد می شود که قابلیت ماشین کاری، براده برداری و کیفیت سطح این فولادها پس از ماشین کاری بهبود می یابد. به فولادهایی که دارای این خاصیت و قابلیت هستند، فولادهای خوش تراش یا اتومات (Free-cutting steels) می گویند. کاربرد اصلی این فولادها، تراش اتوماتیک و سری تراشی جهت تولید انبوه قطعات خودرو و قطعات صنعتی است. برای همین در صنایع خودرو سازی، ماشین آلات و ادوات کشاورزی، اتصالات هیدرولیکی، ساخت ابزار دقیق، صنایع فلزی و قطعه سازی کاربرد زیادی دارد. به دلیل کاهش اصطکاک روی لبه ابزار تراشکاری در اثر خرد شدن براده ها، عمر ابزار تراشکاری این فولادها افزایش و در نتیجه هزینه های تولیدی آن ها کاهش می یابد.

گوگرد، سرب، منگنز و فسفر چهار عنصر مهم در این گروه از فولادها بوده و کربن آن ها بستگی به نوع آلیاژ، از کمتر از 14/0درصد تا حداکثر 65/0 درصد در برخی گریدهای فولاد اتومات متغیر است.

وجود گوگرد عامل مهمي در افزايش قابليت ماشينكاري فولادهاي خوش تراش است. با حضور گوگرد و تشکیل ناخالصی های سولفیدی در مرزدانه ها، حین ماشینکاری براده ها خرد شده و طول آن ها کوتاهتر میشود. در نتیجه با افزایش سرعت براده برداری، فولاد خوش تراش می شود. همچنین به دلیل خاصیت روانکاری گوگرد، هم با کاسته شدن از شدت اصطکاک در قسمت برنده ابزارهای برشی، عمر آن ها افزایش می یابد و هم کیفیت سطحی خوبی پس از ماشینکاری قطعه به دست می آید.

عنصر فسفر نیز همچون گوگرد باعث افزایش قابلیت براده برداری و ماشينكاري فولادها می شود. این عنصر در برخی گریدهای فولاد خوش تراش تا 11/0 درصد و همراه با گوگرد به ترکیب این فولادها اضافه می شود.

در کنار گوگرد و فسفر، در برخی گریدهای فولاد خوش تراش از عنصر سرب نیز به مقدار 15/0-35/0 درصد استفاده می شود. افزودن سرب به دلیل توزیع فوق العاده ریز و یکنواخت آن در بین سایر عناصر در فولادهای خوش تراش، باعث خرد و ریز شدن براده ها در هنگام ماشین کاری می شود. بنابراین، سرعت براده برداری از فولاد افزایش می یابد و فولاد خوش تراش شده و سطح ماشین کاری بسیار خوبی هم حاصل می شود.

این فولادها به روش نورد گرم و یا کشش سرد تولید می شوند و برای عملیات آهنگری مناسب نمی باشد. به دلیل حضور مقدار بالایی از عناصر فسفر و گوگرد در ترکیب این فولادها، جوشکاری آن ها توصیه نمی شود و ترمیم سطحی آن ها با جوشکاری هم مجاز نیست. برخی از فولادهای خوش تراش قابلیت سمانتاسیون یا کربندهی سطحی داشته و برخی هم قادر به انجام عملیات حرارت پذیر هستند.

میلگرد فولادهای خوشتراش

انواع فولادهای خوش تراش:

فولادهای خوش تراش در رده بندی استاندارد DIN EN 10027-2 با شماره مواد XX 07/1 مشخص می شوند. این فولادها در استانداردهای اروپایی DIN EN 10087 و DIN EN 10277-3 از نظر عملیات حرارتی به سه دسته تقسیم شده اند:

- فولادهای عملیات حرارتی نشونده:

این گروه از فولادهای خوش تراش دارای مقدار کربن کمتر از 14/0 درصد بوده و عملیات حرارتی نمیشوند. این فولادها شامل شماره مواد 0715/1، 0718/1، 0736/1 و 0737/1 هستند.

- فولادهای قابل سمانتاسیون:

این گروه از فولادهای خوش تراش دارای مقدار کربن 13/0-07/0 درصد بوده و قابل سخت کاری سطحی پس از سمانتاسیون یا کربندهی سطحی هستند. این فولادها شامل شماره مواد 0721/1، 0722/1 و 0725/1 میباشند.

- فولادهای کوئنچ تمپر شونده مستقیم:

این گروه از فولادهای خوش تراش دارای مقدار کربن 65/0-32/0 درصد بوده و قابلیت عملیات حرارتی کوئنچ تمپر را دارا هستند. این گروه از فولادهای خوش تراش، تعداد بیشتری را شامل می شوند که از جمله ی آن ها می توان به شماره مواد 0726/1، 0727/1، 0756/1، 0757/1 و 0762/1 اشاره کرد.

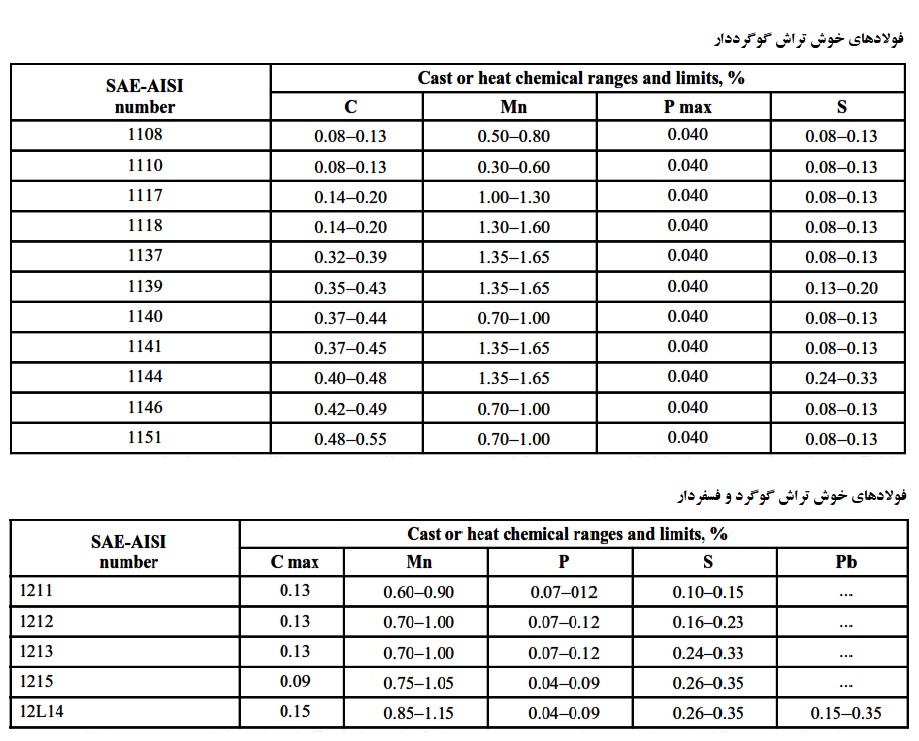

در جدول زیر انواع گریدهای این فولادها به همراه ترکیب شیمیایی آن ها طبق استانداردهای آمریکایی SAE/AISI مشخص شده است:

از جمله مهم ترین و پرکاربردترین فولادهای خوش تراش در صنعت ایران عبارتند از:

- فولاد خوش تراش یا اتومات ۷۱۵

این فولاد با شماره مواد 0715/1 و نماد 11SMn30 در تولید انبوه قطعات خودرو و ساخت ابزار دقیق استفاده میشود. اگر چه این فولاد عملیات حرارتی نمیشود ولی در شرایط خاص، با سمانتاسیون آن، شرایط لازم برای سخت کاری سطحی فراهم میشود.

- فولاد خوش تراش یا اتومات ۷۱۸

این فولاد با شماره مواد 0718/1 و نماد 11SMnPb30 در تولید انبوه قطعات خودرو و ساخت ابزار دقیق استفاده میشود. فولاد اتومات ۷۱۸ از جمله فولادهای خوش تراش سرب دار است. این فولاد نیز مشابه اتومات ۷۱۵ عملیات حرارتی نمیشود ولی در شرایط خاص، با سمانتاسیون آن، شرایط لازم برای سخت کاری سطحی فراهم می شود.

- فولاد خوش تراش یا اتومات ۷۲۲

این فولاد با شماره مواد 0722/1 و نماد 10SPb20 در تولید انبوه قطعات خودرو و ساخت قطعات مکانیکی و ابزار دقیق استفاده می شود. فولاد اتومات ۷۲۲ از جمله فولادهای خوش تراش سرب دار است. این فولاد پس از سمانتاسیون، قابل سخت کاری سطحی با عملیات کوئنچ-تمپر است.

- فولاد خوش تراش یا اتومات ۷۳۷

این فولاد با شماره مواد 0737/1 و نماد 11SMnPb37 در تولید انبوه قطعات خودرو و ساخت قطعات مکانیکی و ابزار دقیق استفاده میشود. فولاد اتومات ۷۳۷ از جمله فولادهای خوش تراش سرب دار است. اگر چه این فولاد عملیات حرارتی نمیشود ولی در شرایط خاص، با سمانتاسیون آن، شرایط لازم برای سخت کاری سطحی فراهم می شود.

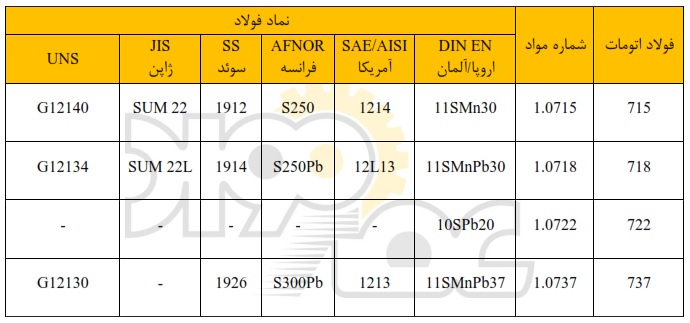

در جدول زیر معادل این فولادهای خوش تراش در استانداردهای مختلف مشخص شده است:

ترکیب شیمیایی و خواص مکانیکی فولادهای خوش تراش:

در جدول زیر ترکیب شیمیایی فولادهای خوش تراش پر کاربرد در صنعت ایران را بررسی میکنیم.

در جدول زیر، به خواص مکانیکی تعداد محدودی از این فولادها در میلگرد با قطر 40-17 میلی متر اشاره شده است.