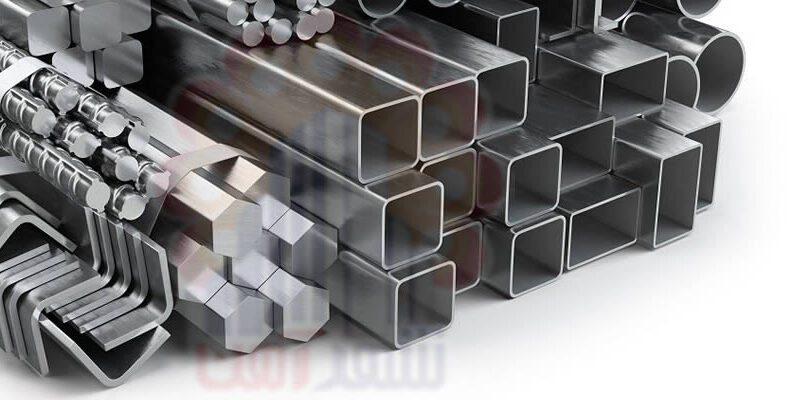

آهن و فلزات آهنی، اساس مقاطع فولادی، آهن ، چدن و فولاد هستند. سنگ آهن، مبنای ساخت و تولید آهن و فولاد میباشد. با گداخت نسنگ آهن در کوره های آهن گدازی ، آهن خام تولید می گردد و با آهن خام نیز آهن معمولی ، چدن و فولاد را می سازند؛ در واقع، چدن و فولاد آلیاژهایی از آهن هستند. پرکاربردترین این محصولات ، فلزات آهنی هستند و 95 درصد فلزات تولید شده در سراسر جهان را تشکیل می دهند. آهن فلزی سنگین ، درخشان و خاکستری رنگ است که از سنگ معدن آهن استخراج می گردد . چدن و فولاد نیز از آهن خام یا همان سنگ آهن تولید می گردد و با توجه به قیمت پایین و مقاومت بالای ترکیبات آهن، استفاده از آنها در صنایع مختلف اعم از ساختمان ها ، اتومبیل ها ، بدنه کشتیهای بزرگ مقرون به صرفه بوده و توجیه اقتصادی دارد. آهن در صنعت ساختمان به صورت مقاطع فولادی دیگر مانند میلگرد، تیرآهن، ورق سیاه گالوانیزه رنگی روغنی، نبشی، ناودانی ، میخ، پیچ و مهره و … به کار می رود . جهت آشنایی با تفاوت آهن، فولاد و چدن نیاز است ابتدا آشنایی اجمالی با هریک از این فلزات و ساختار تولید شده آنها داشته باشیم.

انواع آهن خام بر اساس درصد کربن

کربن ، عامل تفاوت انواع آهن و فلزات آهنی است. میزان کربن در آهن نیز، خاصیت و ویژگی آهن، فولاد و چدن را مشخص می سازد. میزان کربن در آهن خام زیاد است؛ بنابراین ترد بوده و قابلیت چکش خواری و نورد شدن نخواهد داشت زیرا در اثر ضربه خرد می شود ، کربن همچنین دمای ذوب فلزات را نیز کاهش می دهد . از انواع آهن خام، آهن خالص و آهن معمولی می باشد که میزان کربن آنها از آهن خام کمتر است.

آهن معمولی ( آهن ) :

این آهن حدود 2 درصد کربن دارد و از طریق کربونیزاسیون آهن خام به همراه مقداری آهن قراضه در کوره به دست خواهد آمد. دمای ذوب آن پایین و حدود 1130 درجه سانتی گراد بوده و آهن در هوای نمناک زنگ می زند؛ بنابراین، نیاز به ضد زنگ و پوشش های محافظ دارد. این فلز مصارف متعددی در صنایع مختلف ، ساخت ماشین آلات صنعتی و نیز ساختمان سازی دارد .

آهن خالص ( آهن نرم – آهن ورزیده ) :

این آهن فقط 0/02 درصد کربن دارد و به دلیل مخلوط شدن مقداری سرباره با آن حالت فیبری به خود دارد. دمای ذوب آن نسبتا بالا و حدود 1540 درجه سانتی گراد می باشد؛ به همین علت جوشکاری با آن امکان پذیر نیست. آهن خالص انعطاف پذیر است و مقاومت کششی بالایی دارا می باشد، مقاومت آن در برابر خوردگی نیز زیاد است و همچنین آهن خالص مصرف ساختمانی ندارد بلکه از آن در ساخت چدن و فولاد استفاده می شود.

چدن چیست ؟

چدن، از آهن خام خاکستری تولید می شود که با مقداری قراضه آهن در کوره های مخصوص، ذوب می گردند تا مقداری از کربن آن بسوزد و ناخالصی هایی نظیر گوگرد و فسفر که خصوصیات آن را تا حد زیادی تحت تاثیر قرار میدهند، به صورت سرباره خارج گردد، حال فلز مذاب باقی مانده که حاوی مقداری منگنز نیز میباشد، چدن نام دارد.

آلیاژهای چدن، آهن، کربن، منگنز و سیلیسیم است. منگنز چدن را سخت میکند و سیلیسیم هم سبب میشود که کربن چدن به صورت گرافیت در آید. میزان کربن در چدن 3.5-2 درصد وزن آن بوده و جنس چدن بستگی به سرعت سرد شدن و نیز جنس آهن خامی دارد که در ساخت آن مصرف می شود. نقطه ذوب چدن بین k 1470-1420 میباشد که از هر دو ترکیب اصلی آن کمتر است و آن را به اولین محصول ذوب شده پس از گرم شدن همزمان کربن و آهن تبدیل میکند. چدن بسیار محکم، سخت و شکننده است و ویژگی های آن باعث شده تا در صنایع مختلف همچون ساختمان، لولههای آب و فاضلاب، نرده، کفپوش، یراقآلات و … مورد استفاده قرار گیرد.

خواص چدن

چدن نیز به مانند آهن خام، بدون حالت خمیری از جامد به مایع تبدیل می شود. ازاین رو، قابلیت چکش خواری خوبی را دارا نمی باشد. چدن سخت و شکننده است، مقاومت آن در برابر آتش بیشتر از فولاد بوده و دیر زنگ می زند. هریک متر چدن به ازای هر یک درجه افزایش دما، 0.01 میلی متر افزایش طول خواهد داشت.

فولاد چیست؟

فولاد یکی از معروف ترین آلیاژهای موجود است که بین 1.5-0.2 درصد کربن دارد. آهن خام سفید را با مقدار قراضه آهن ذوب می کنند تا کربن خود را از دست بدهد و برخی از ناخالصی های آن نیز به صورت سرباره خارج شود و فولاد را تولید نمایند. در حال حاضر، تقریبا 50 درصد تولید کنونی فولاد در دنیا از آهن قراضه است. فولاد از پرمصرف ترین فلزات آهنی است که عناصر موجود در آن کربن، سیلیسیم، کرم، گوگرد و فسفر می باشد.

خواص فولاد

فولاد به علت قابلیت شکل پذیری و مقاومت زیاد خود، یکی از مهمترین مصالح ساختمانی به حساب می آید. خواص فولاد به درصد کربن موجود در آن، عملیات حرارتی انجام شده بر روی آن و فلزهای آلیاژدهنده موجود در آن بستگی دارد.

- انبساط حرارتی : با افزایش دما تا 100 درجه، فولاد 2 درصد منبسط می شود.

- قابلیت شکل پذیری : فولاد را می توان به هر شکل دلخواهی در آورد.

- قابلیت اتصال : با استفاده از اتصال خشک (پیچ و مهره یا تا کردن) و اتصال تر (جوشکاری) می توان قطعات مختلف فولادی را به یکدیگر متصل کرد.

- اکسیداسیون : فولاد در برابر رطوبت و نمک ها به سرعت زنگ می زند و یا پوسیده می گردد. برای مقابله با زنگ زدگی فولاد می توان عناصری نظیر کرم، مس، وانادیم و نیکل را به آلیاژ آن اضافه کرد. همچنین برای جلوگیری از زنگ زدگی فولاد، می توان سطح آن را قلع اندود (حلبی)، روی اندود (آهن سفید) و یا با مواد آلی و پلاستیکی رنگ کرد.

- مقاومت های مکانیکی : مقاومت کششی فولادهای مختلف متفاوت است. امروزه مقاطع مختلف فولاد را براساس مقاومت کششی آنها به نام ST33 ، ST37 ، ST45 ، ST50 ، ST52 نامگذاری می کنند. مقاومت فشاری، برشی، خمشی، ضربه ای و سختی فولادهای مختلف بر حسب آلیاژ آن ها متفاوت است. خواص مکانیکی فولاد را می توان با عملیات مختلف گرمایی و سپس سرد کردن تحت شرایط مختلف، تغییر داد. سرد کردن فولاد می تواند به صورت سریع در آب یا روغن و یا به آهستگی به وسیله دستگاه خنک کننده یا در هوا صورت گیرد. تاثیر هریک از این روش ها بر فولاد متفاوت خواهد بود.

انواع فولاد

کلی ترین دسته بندی برای فولاد بر حسب میزان کربن در آن است که بدین شرح میباشد:

فولاد نرم :

درصد کربن در این فولاد حداقل و حدود 0.2 درصد می باشد، این فولاد را نمی توان در ابزار سازی به کار برد بلکه از آن برای ساخت پیچ و مهره، سیم خاردار ، چرخ دنده، لوله ، ورق فولادی و تیرهای فولادی مورد استفاده در سازه ساختمانها استفاده میکنند.

فولاد متوسط :

درصد کربن در این فولاد بین 0.6 -0.2 درصد می باشد ، این فولاد در ساخت ریل، دیگ بخار و ماشین آلات به کار میرود.

فولاد سخت :

درصد کربن در این فولاد زیاد و بین 1.5-0.6 درصد است. از این فولاد برای ساختن ابزارآلات، مته، فنر، کارد و چنگال و … استفاده می کنند. همان طور که اشاره شد با افزودن برخی عناصر به فولاد ، فولادهای ویژه ای جهت مصارف خاص تولید می شود؛ از جمله فولاد ضد زنگ ، فولاد مقاوم در برابر آب و هوا، فولاد مقاوم در برابر گرما و… .